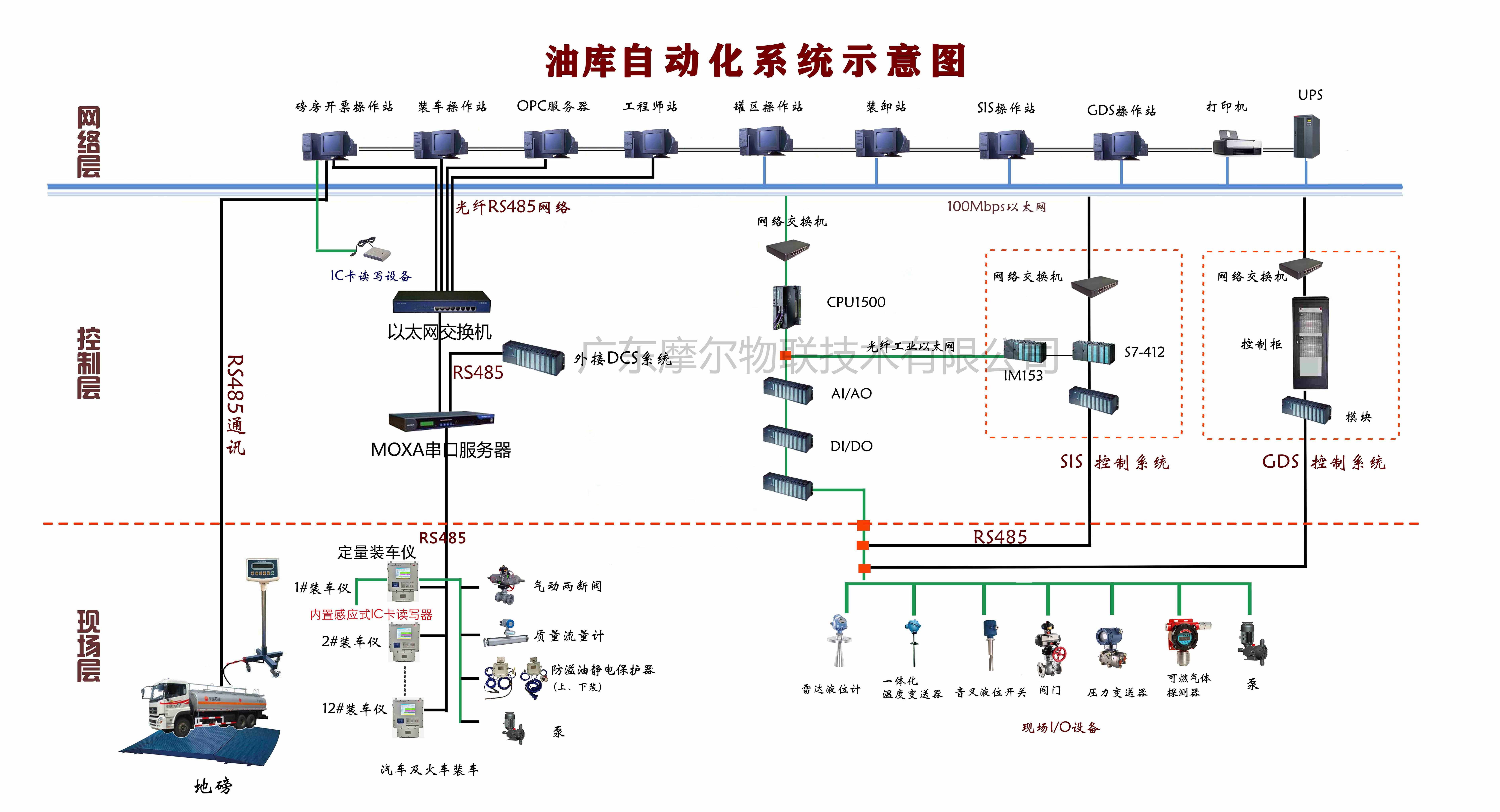

PLC监控系统包括装有WINCC的上位机及CPU、I/O模块和通讯电缆组成,用于对分散在现场的模拟量信号进行精度测量,系统中现场采集的各路测量信号进PLC系统,PLC系统考虑防爆问题安装在中控制室并通过一根总线电缆和上位机相连。上位机系统可对采集的数据进行各种显示、记录、并同时具有系统诊断等各种功能。上位机与PLC系统之间实行严格的电气隔离,具有较高的传输电平和噪声容限,抗干扰能力强。

PLC系统功能描述

从功能性、可靠性、人机对话、性能价格比等各方面考虑,采用PLC控制系统对生产过程进行集中数据采集、监视控制和调度管理。PLC控制系统不但可以提高工作效率和管理水平,降低操作人员的劳动强度,而且可以使生产安全可靠地运行,可把由于人为因素造成的不良影响降低到尽可能小的程度。在投产之后,计算机系统的维护工作量应较小。

系统结构

PLC控制系统结构分为:网络层、控制层和现场层。网络结构分为厂级网络、控制网络层、现场总线层。厂级网络为标准以太网,是建立服务器与操作站、客户机或上层厂级网络通讯的关键。控制网络层为工业以太网,是链接控制站和服务器或操作站的桥梁。现场总线层为PROFIBUS DP与PA,是联系控制层与现场层或设备的纽带。

PLC控制系统由现场设备仪表、PLC控制柜、网络设备、上位机系统及软件组成,采用信号分散采集、系统集中控制的布网方式,形成以现场分散采集、控制室内的DCS控制系统为集中监控单元,整个系统监控管理集中、控制风险分散的目的,保证系统安全、环保、可靠、高效地运行。

控制及通讯

PLC监控系统采用集中控制方式的设计,所有I/O模块安装在控制室的PLC柜,通过现场采集信号直接与PLC控制器CPU通讯,再通过网络交换机与上位机系统通讯;PLC控制系统采用CPU控制。通讯速率为100Mbps,带有等时通讯功能。通讯故障可以切换通讯线路。整套系统配置高经济性价比的CPU模块、电源系统、接口模块,I/O点冗余配置设计,,连接方式采用网络交换机通讯方式,任何一个发生故障,系统均可检测并切换,切换时间大约100ms.

主要功能

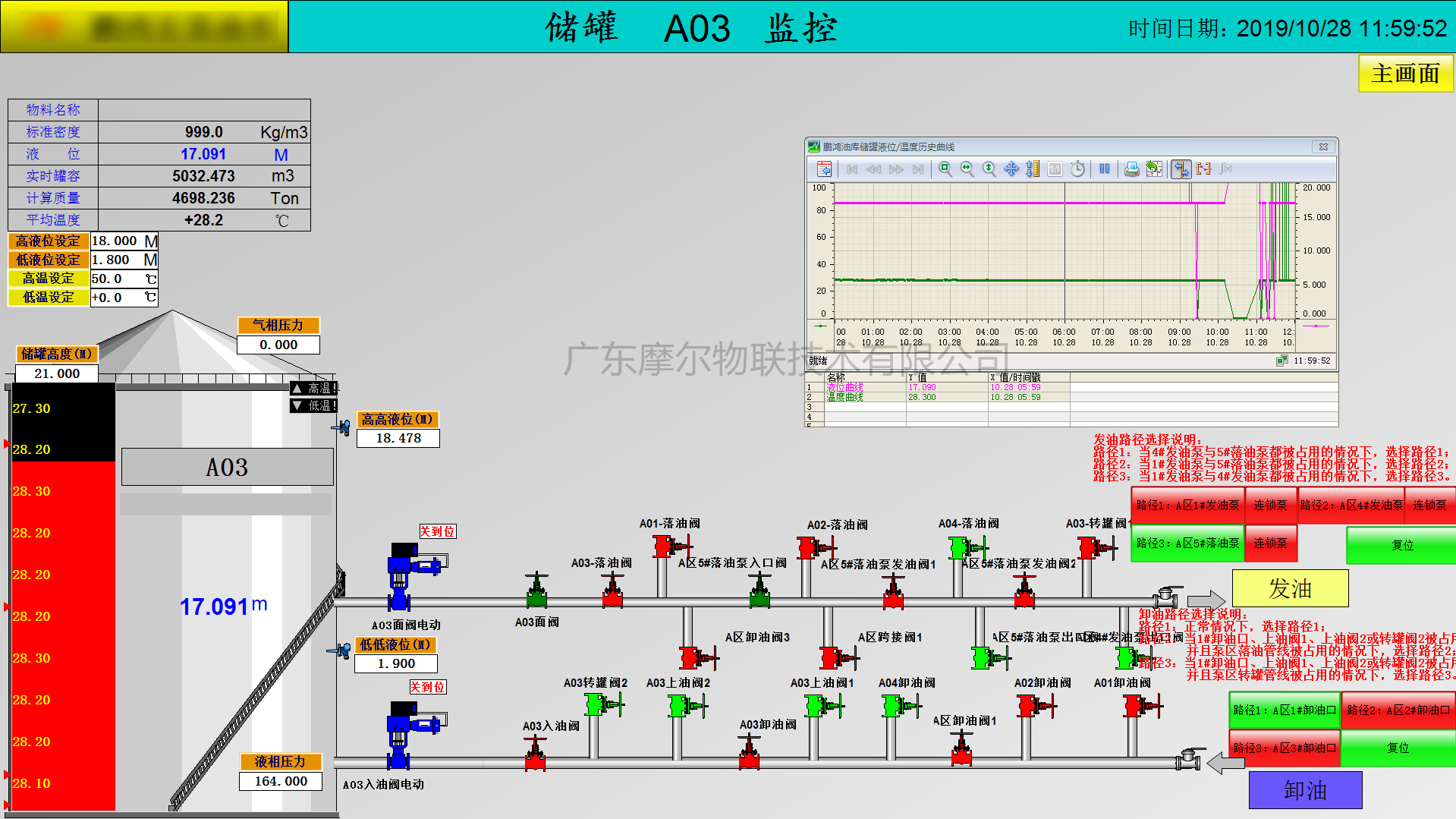

罐液位显示:在流程和液位画面中,对于油罐液位等进行显示,利用亮度指示数,动态棒图及其颜色报警信息等反映现场状况。

罐温度显示:在流程和温度画面中,对于油罐多点温度、平均温度等进行显示,利用亮度指示数,动态棒图及其颜色报警信息等反映现场状况。

油罐油品物料的温度/密度显示:按照国家标准换算关系实时显示数据温度/密度数据。

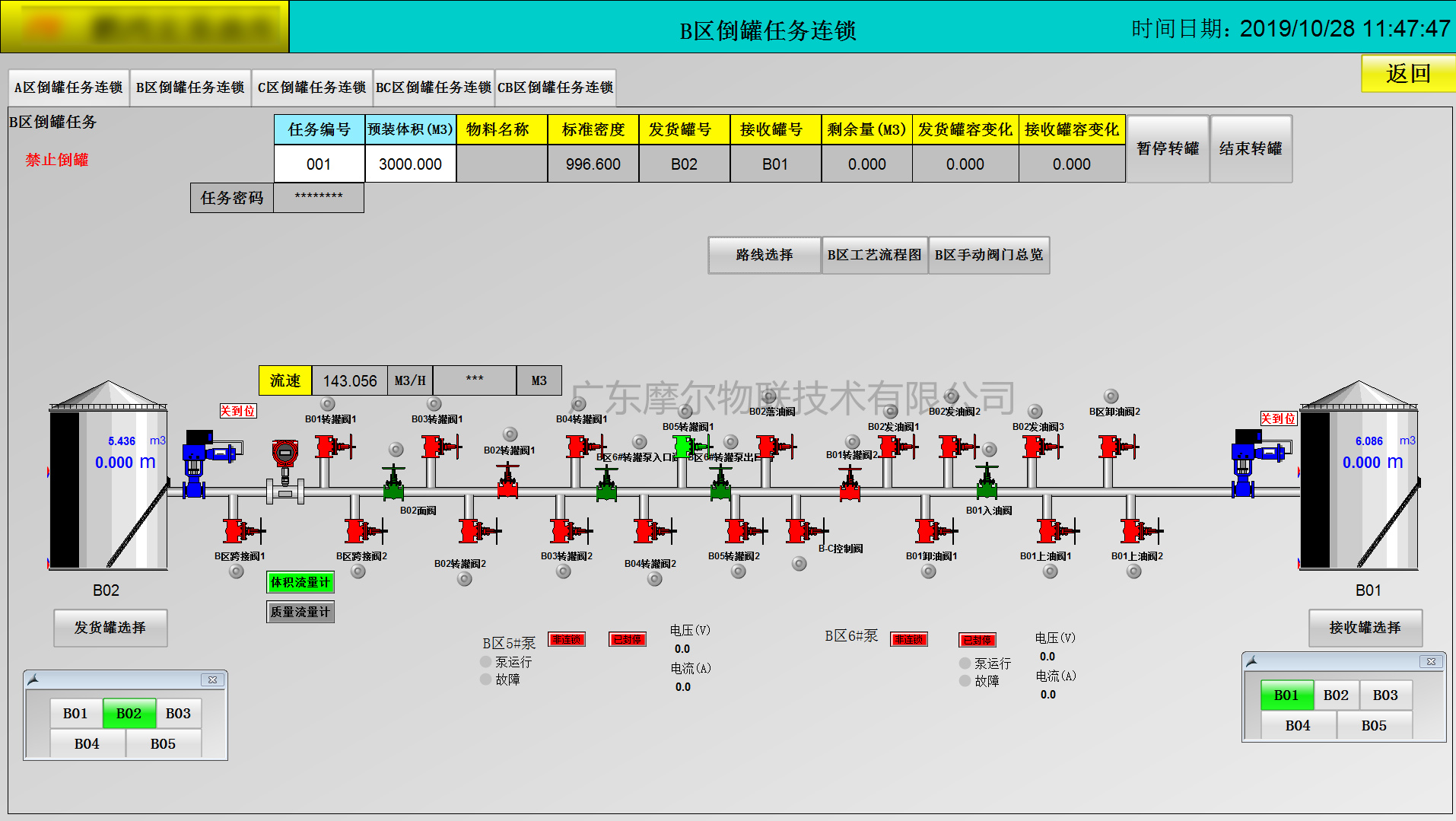

开、关阀等监控操作:在操作站监控画面中,用鼠标点击需要进行开、关操作的阀,对现场阀门开、关状态进行监视。

所监控的油品物料罐的液位高度、罐容及液位是否处于各类报警区域等参数集中显示。

在罐区监控流程画面上可显示每个罐区内油品物料的液位、体积或质量等实时数据。

具有油罐油品物料存储状况的直观图形显示,并通过不同的颜色反映现场生产动态,设备工作状态等。

系统能准确反映某段时间内液位等工艺参数的平均值以及变化趋势曲线图。

系统具有罐区各储罐液位软报警功能,操作人员可通过流程监控画面,对每个储罐的液位进行上限和下限报警值设置。

自动监控计量:快速及时反映罐区工艺参数实时值,自动读取每个油罐的液位。结合业主提供的电子版罐容表和静压表,自动计算罐内油品物料的体积或者质量。

异常报警显示:系统提供多种报警功能及具有报警分级处理以及报警事件自动记录,提供油罐油品物料工艺参数报警设置功能及液位异常报警功能。

罐区服务系统的报表管理服务:可以查询和生成各种相应的报表数据。